|

SF SERİSİ DİŞLİ AKIŞ BÖLÜCÜLER

|

SF SERIES FLOW DIVIDERS

|

|

SF serisi, alüminyum gövde ve flanş ile sunulmakta olup, 0.9 ila 26 cm³/devir (0.05 – 1.59 in³/devir) arasında hacim seçeneklerine sahiptir. İhtiyaca göre, aktüatörlerin yeniden fazlanması (rephasing) için emniyet valfleriyle donatılmış versiyonlar da temin edilebilir. Kullanılacak yağlar, mineral esaslı, hava tahliyesi hızlı, yüksek viskozite indeksine sahip, köpük önleyici, aşınma önleyici, oksidasyon önleyici ve korozyon önleyici özellikte hidrolik yağlar olmalıdır.

|

The SF range is available with aluminum body and flange, displacements from 0.9 to 26 cm³/rev (0.05 to 1.59 in³/rev), and on demand with relief valves for the rephasing of actuators.It is advisable to use mineral-based hydraulic oils with anti-foaming, anti-wear, anti-oxidant, and anti-corrosion characteristics, fast air removal properties, and a high viscosity index.

|

|

• Önerilen viskozite: 15 ÷ 92 mm²/s (cSt)

• Çalıştırma sırasında maksimum viskozite sınırı: 2000 mm²/s (cSt)

|

• Recommended viscosity: 15 ÷ 92 mm²/s (cSt)

• Start-up viscosity limit: 2000 mm²/s (cSt)

|

|

Normal çalışma koşullarında, yağ sıcaklığı:

• 20°C ile 65°C (68°F – 149°F) arasında olmalıdır.

• NBR conta kullanıldığında sınır değerler: –20°C ila +80°C (–4°F ila +176°F)

• Viton conta kullanıldığında sınır değerler: –15°C ila +100°C (5°F ila +212°F)

|

During normal operation, oil temperature should be:

• Between 20°C and 65°C (68°F and 149°F)

• With NBR gasket: limits from –20°C to +80°C (–4°F to +176°F)

• With Viton gasket: limits from –15°C to +100°C (5°F to +212°F)

|

|

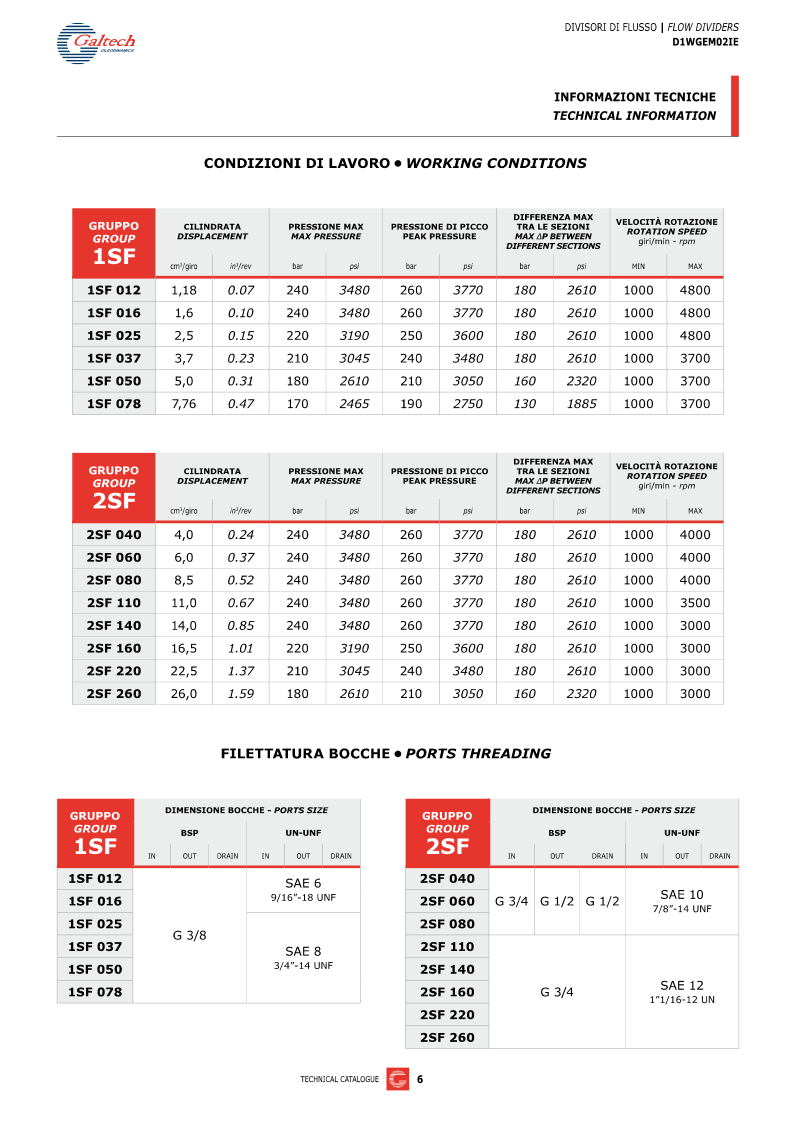

Her bir giriş kollektörü için nominal debi değerleri şöyledir:

• 1SF grubu: 35 l/dak (10 US gpm)

• 2SF grubu: 80 l/dak (22 US gpm)

|

Nominal flow for each inlet collector:

• 1SF group = 35 l/min (10 US gpm)

• 2SF group = 80 l/min (22 US gpm)

|

|

Boru tesisatının tasarımı yapılırken, gerek rijit gerek esnek hortumlarda, aşırı uzunluklardan, ani kesit değişimlerinden ve dar eğim yarıçaplarından kaçınılmalıdır. Her durumda, yağ hızının 0.6 – 2 m/s (1.97 – 6.56 fps) aralığında kalmasını sağlayacak boru kesitleri seçilmelidir.

|

Special attention must be paid to sizing rigid or flexible pipes, avoiding excessive lengths, sudden cross-section changes, or small curvature radii.

In all cases, select pipe cross-sections ensuring an oil speed between 0.6 and 2 m/s (1.97 – 6.56 fps).

|

|

Sistemin devreye alınmasından önce dikkat edilmesi gereken hususlar:

• Giriş ve çıkış portlarını bağlayan flanş üzerindeki kir, talaş veya yabancı maddeleri tamamen temizleyin.

• Düşük bölme hatası elde etmek için, kademeler arasındaki basınç farkı 30 bar’ı geçmemelidir.

• Yüksek hassasiyet için aşağıdaki koşullar sağlanmalıdır:

- Ortam sıcaklığı: –10°C ila +60°C (14°F ila 140°F)

- Yağ sıcaklığı: +30°C ila +60°C (86°F ila 140°F)

- Yağ viskozitesi: 20 cSt ila 40 cSt

- Filtrasyon seviyesi: 10 μm ila 25 μm

|

Before starting up the system, observe the following precautions:

• Remove all dirt, chips, and foreign bodies from the flange connecting inlet and delivery ports.

• To achieve low division errors, the pressure difference between stages must be below 30 bar.

• For high precision, maintain the following conditions:

- Ambient temperature: –10°C to +60°C (14°F to 140°F)

- Oil temperature: +30°C to +60°C (86°F to 140°F)

- Mineral oil viscosity: 20 cSt to 40 cSt

- Oil filtration: 10 μm to 25 μm

|

|

Sistemin ilk çalıştırılması sırasında:

• Minimum izin verilen devir hızının altına düşmeyin ve bu durumda giriş basıncının sürekli maksimum değeri aşmadığından emin olun.

• Düşük sıcaklıklarda veya uzun süreli duruşlardan sonra sistemi yük altında çalıştırmayın.

• Sistemi çalıştırdıktan birkaç dakika sonra, sistemdeki tüm havayı tahliye ederek yağ devresinin tamamen dolduğunu kontrol edin.

• Çalışma basınç değerlerine ulaşıncaya kadar basıncı kademeli olarak artırın ve bu sırada akışkan sıcaklığı, hareketli parçaların sıcaklığı ve devir hızını sürekli izleyin.

• Tüm değerlerin, bu katalogda belirtilen sınırlar içinde kaldığından emin olun.

|

During first system operation:

• Avoid speeds lower than the minimum allowed when inlet pressure is higher than the continuous maximum pressure.

• Do not start the system under load at low temperatures or after long stops.

• After a few minutes of operation, bleed all air to ensure the system is completely filled.

• Gradually increase pressure until operating values are reached, while monitoring fluid temperature, moving parts temperature, and rotation speed.

• Keep all set values within the limits indicated in this catalogue.

|